Ningbo Lituo Superfine Materials Co., LTD.

Centro de noticias

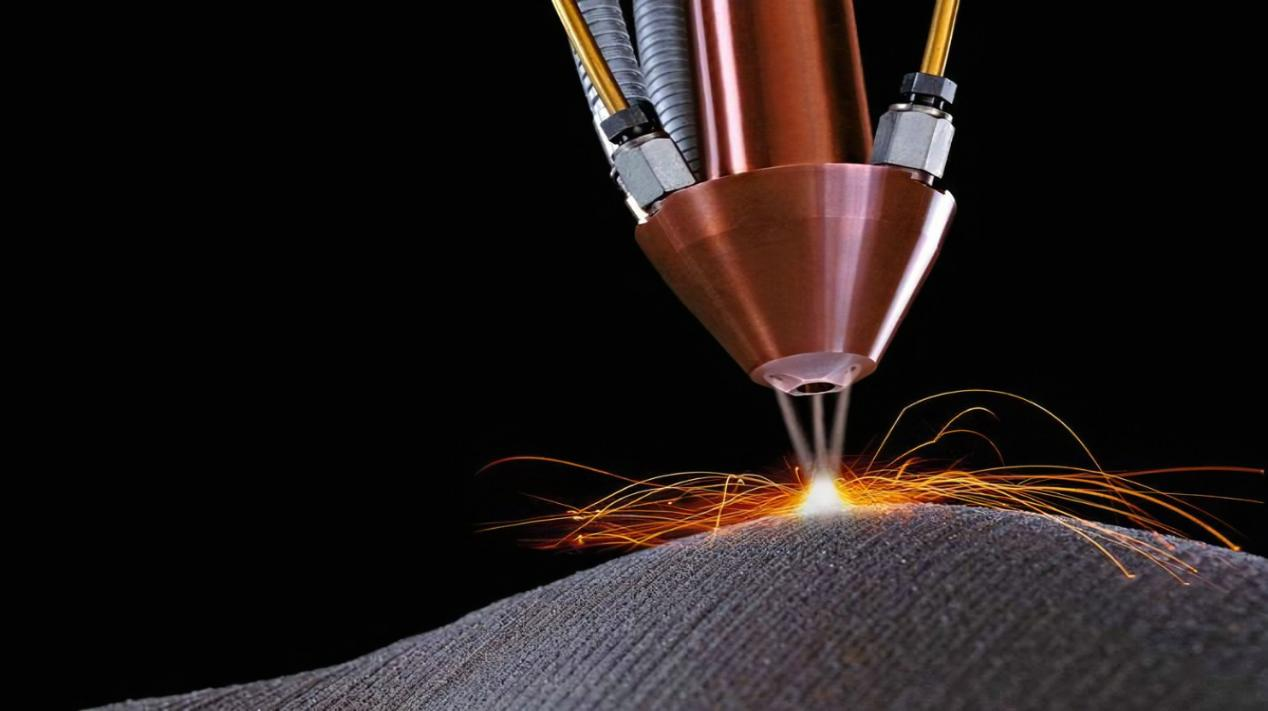

Templado por láser

27 Jul,2020

Definición:

Adopta la superficie del diente de enfriamiento por láser, su velocidad de calentamiento y enfriamiento es muy alta, el ciclo de proceso es corto y no se requiere medio de enfriamiento externo.-No. Tiene las ventajas únicas de una pequeña deformación de la pieza de trabajo, un entorno de trabajo limpio, no requiere rectificado de dientes después del tratamiento y el tamaño del engranaje procesado no está limitado por el tamaño del equipo de tratamiento térmico.

1.1 Ventaja de calidad

El enfriamiento por láser tiene una alta densidad de potencia, velocidad de enfriamiento rápida y no requiere medios de enfriamiento como agua o aceite. Es un proceso de enfriamiento limpio y rápido. En comparación con los procesos de enfriamiento por inducción, enfriamiento por llama y cementación, el enfriamiento por láser tiene una capa de endurecimiento uniforme y alta dureza.(Generalmente más alto que el enfriamiento por inducción 1-3HRC), la deformación de la pieza de trabajo es pequeña, la profundidad de la capa de calentamiento y la trayectoria de calentamiento son fáciles de controlar, fáciles de automatizar y no es necesario diseñar las bobinas de inducción correspondientes de acuerdo con diferentes tamaños de piezas como el enfriamiento por inducción. El procesamiento de piezas grandes no necesita estar limitado por el tamaño del horno durante el tratamiento térmico químico, como la cementación y el enfriamiento, por lo que los procesos tradicionales como el enfriamiento por inducción y el tratamiento térmico químico están reemplazando gradualmente en muchos campos industriales. Es especialmente importante que la deformación de la pieza de trabajo antes y después del temple láser sea casi insignificante, por lo que es especialmente adecuada para el tratamiento de la superficie de las piezas con requisitos de alta precisión.

1.2 Rasgos técnicos

La profundidad de la capa endurecida por láser varía según la composición, el tamaño y la forma de la pieza y los parámetros del proceso láser.0.3 ~ Entre el rango de 2.0mm. La superficie del diente de los engranajes grandes y el muñón de las piezas del eje grande se apagan, y la rugosidad de la superficie permanece básicamente sin cambios. No se requiere un procesamiento mecánico posterior para satisfacer las necesidades de las condiciones de trabajo reales.

La tecnología de enfriamiento por fusión láser utiliza un rayo láser para calentar la superficie del sustrato por encima de la temperatura de fusión., El proceso de enfriamiento rápido y solidificación de la superficie de la capa fundida debido al enfriamiento conductivo térmico dentro del sustrato. El tejido de fusión y enfriamiento obtenido es muy denso, y el tejido a lo largo de la dirección de profundidad es la capa de fusión-solidificación, la capa de endurecimiento por cambio de fase, la zona afectada por el calor y el sustrato. La capa de fusión láser tiene una profundidad de endurecimiento más profunda, mayor dureza y mejor resistencia al desgaste que la capa de enfriamiento láser. La desventaja de esta tecnología es que la rugosidad de la superficie de la pieza de trabajo se daña hasta cierto punto, y generalmente se requiere un procesamiento mecánico posterior para restaurarla. Para reducir la rugosidad de la superficie de las piezas después del tratamiento de fusión con láser y reducir el volumen de procesamiento posterior, la Universidad de Ciencia y Tecnología de Huazhong ha formulado un revestimiento especial de enfriamiento de fusión con láser, que puede reducir en gran medida la rugosidad de la superficie de la capa de fusión. En la actualidad, la rugosidad de la superficie de los rodillos, guías y otras piezas de trabajo de diversos materiales en la industria metalúrgica se ha acercado al nivel de enfriamiento por láser.

1.3 Materiales aplicables

El enfriamiento por láser se ha aplicado con éxito al refuerzo de superficies de piezas de desgaste en la industria metalúrgica, la industria de maquinaria y la industria petroquímica, especialmente en la mejora de la vida útil de piezas de desgaste como rodillos, guías, engranajes y cuchillas de corte. Se han obtenido grandes beneficios económicos y sociales. En los últimos años, la superficie es fuerte en moldes, engranajes y otras piezas.La química también se ha utilizado cada vez más.