Ningbo Lituo Superfine Materials Co., LTD.

Centro de noticias

Características de la tecnología de recubrimiento láser y problemas en la aplicación de la tecnología de recubrimiento láser

01 Jul,2021

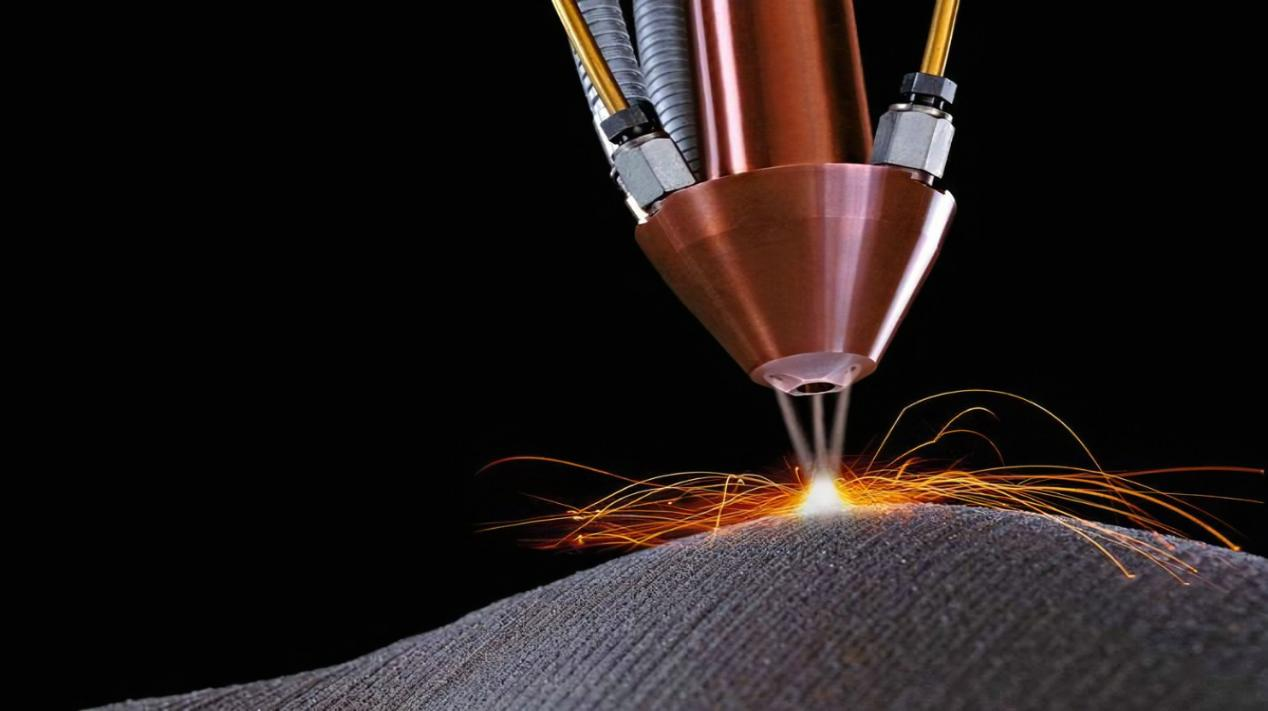

En los últimos años, con el desarrollo de la industria de remanufactura de China, se ha formado gradualmente un sistema de tecnología de remanufactura que incluye tecnología de conformado de remanufactura, tecnología de desmantelamiento y limpieza, y tecnología de prueba y evaluación, que ha promovido efectivamente la flexibilidad y la inteligencia de la tecnología de remanufactura. Desarrollo. Como una tecnología de conformado de refabricación eficiente, el revestimiento láser se ha utilizado en la práctica de reparación de muchos tipos diferentes de piezas de desecho. Sin embargo, la calidad de la capa de fusión generada por el revestimiento láser está estrechamente relacionada con la selección de los parámetros del proceso de revestimiento láser. Para la matriz y el polvo metálico de diferentes materiales, la selección de los parámetros adecuados del proceso de revestimiento láser es obtener una capa de fusión de alta calidad. La clave

1. Características de la tecnología de recubrimiento por láser y rendimiento de la capa de fusión

El revestimiento por láser, también conocido como revestimiento por láser o revestimiento por fusión por láser, es una tecnología de modificación de la superficie, que se refiere al preajuste de materiales de revestimiento en la superficie del sustrato por diferentes métodos de relleno, y se irradia con láser. Una capa delgada en la superficie del sustrato se funde al mismo tiempo, y la tasa de dilución es extremadamente baja después de la solidificación rápida. Un método de refuerzo de superficie que es una capa de revestimiento de superficie combinada metalúrgica con el sustrato para mejorar significativamente la resistencia al desgaste, resistencia al calor, resistencia a la corrosión, resistencia a la oxidación y características eléctricas de la superficie del sustrato. Aplicada en la industria, en comparación con las tecnologías tradicionales de refuerzo de superficies como la soldadura de superficies, la pulverización térmica y la soldadura por pulverización de plasma, esta tecnología tiene las siguientes ventajas: Primero, el recubrimiento es fino y denso, y el recubrimiento tiene alta dureza, resistencia al desgaste y resistencia a la corrosión., Resistencia a la oxidación y otras características; en segundo lugar, la tasa de dilución del revestimiento fundido es baja (generalmente inferior al 5%), la tasa de dilución del recubrimiento es baja (generalmente 5% ~ 8%), combinado metalúrgicamente con el sustrato, puede formar un revestimiento más delgado y reducir el costo del material de revestimiento; en tercer lugar, el área de la zona afectada por el calor del revestimiento láser (HAZ) es pequeña y la deformación es pequeña, lo que garantiza la formabilidad y las propiedades mecánicas; Cuarto, el proceso puede ser controlado digitalmente y automatizado, El revestimiento es uniforme y la calidad es estable, y las áreas inaccesibles se pueden fundir. El revestimiento de fusión está compuesto por varios polvos y elementos de aleación, y las propiedades, contenido y estado de distribución de sus componentes hacen que el revestimiento de fusión tenga una buena resistencia al desgaste y resistencia a la corrosión. Esta es también una razón clave para la aplicación y la investigación en la industria. El método del proceso de recubrimiento por láser incluye dos aspectos: Primero, el método de polvo preestablecido consiste en precolocar el material en la superficie de la aleación del sustrato mediante pulverización o unión, etc., y calentar el rayo láser, fundir la capa de recubrimiento y la superficie del sustrato y fundir la aleación. Se solidifica rápidamente en la superficie del sustrato para formar una capa de revestimiento de aleación combinada metalúrgica. En segundo lugar, el método de alimentación de polvo síncrono (seda) consiste en enviar el polvo de aleación (seda) al mismo tiempo al baño de fusión durante el proceso de revestimiento láser mediante el dispositivo de alimentación de polvo (seda), y la alimentación de polvo (seda) y el revestimiento se sincronizan para formar rápidamente Capa de fusión de aleación; la estructura del polvo preestablecido es simple y fácil de implementar. Sin embargo, el grosor del polvo preestablecido y el aglutinante son difíciles de controlar; el suministro de polvo sincrónico, la capa de fusión es uniforme y la eficiencia es alta, pero el dispositivo de suministro de polvo y los requisitos de polvo son altos.

2. Problemas en la aplicación de la tecnología de revestimiento láser

La tecnología de moldeo por fusión láser es una disciplina de vanguardia multidisciplinaria que involucra tecnología láser, tecnología de procesamiento de materiales, tecnología de detección y tecnología informática, y también es una tecnología de fabricación avanzada emergente. En la matriz, se utiliza radiación láser de alta densidad de energía para fundir sobre la superficie de la matriz y solidificar rápidamente para formar un proceso de revestimiento de superficie con la superficie de la matriz como una unión metalúrgica. Los métodos de entrega de polvo comúnmente utilizados por los investigadores son principalmente: método de entrega de polvo sincrónico y método de preajuste de polvo. La tecnología de fabricación aditiva de impresión 3D de metales es una nueva tecnología de formación digital basada en el principio de un apilamiento discreto. La tecnología de moldeo por fusión láser es un revestimiento de superficie láser combinado con tecnología de impresión 3D. Bajo el escaneo láser de alta potencia, el polvo metálico se fusiona y apila capa por capa para formar piezas metálicas densas. En el moldeo por fusión láser, el material se somete a una serie de procesos como calentamiento rápido, fusión y enfriamiento por solidificación posterior bajo irradiación láser de alta potencia, lo que hace que la temperatura en el proceso de moldeo por fusión láser sea dinámica, variable en el tiempo, desigual, etc. Caracteristicas. El calentamiento y la solidificación rápidos son las principales fuentes de tensión residual del material, lo que hace que la zona de fusión forme una zona de alta tensión, lo que reduce la vida útil del componente, hace que el componente sea propenso a la pérdida de precisión y causa deformación, lo que afecta seriamente la seguridad y confiabilidad del revestimiento láser.